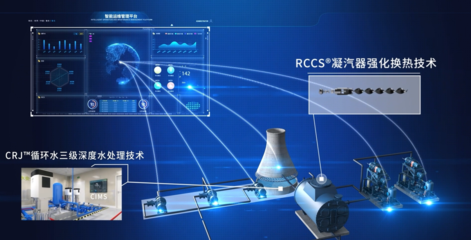

在“雙碳”目標引領下,工業領域的綠色轉型與節能降耗已成為關乎可持續發展的核心命題。作為能源消耗與碳排放的“大戶”,鋼鐵企業與自備電廠的能效提升尤為關鍵。其中,電廠冷端系統(主要包括凝汽器、冷卻塔等)的優化,長期以來是提升全廠熱效率、降低煤耗與水耗的潛力所在,卻也是技術與管理上的難點。環際低碳憑借其自主研發的CIMS(冷端智能管理系統),成功利用物聯網技術為這一傳統難題提供了創新解決方案,實現了鋼企電廠冷端綜合效益3%-10%的顯著增量,為行業綠色低碳發展樹立了破局新標桿。

一、 冷端優化:傳統電廠的效益“洼地”與破局關鍵

電廠冷端系統負責將汽輪機做完功的排汽冷凝成水,其運行效能直接決定了機組的真空度,進而影響發電煤耗和整體效率。傳統冷端系統普遍存在以下痛點:

- 運行粗放,依賴經驗:多憑運行人員經驗調整循環水量、風機啟停等,難以實時匹配復雜多變的環境與機組負荷。

- 信息孤島,協同困難:凝汽器清潔度、循環水水質、冷卻塔效率等關鍵參數分散監測,缺乏統一分析平臺,無法形成優化合力。

- 響應滯后,損失無形:對性能劣化(如結垢、堵塞)的發現和處理往往滯后,導致長期處于非經濟真空運行,造成持續的能源與經濟損失。

挖掘這片“效益洼地”,需要從離散控制轉向系統化、智能化的綜合管理。環際低碳CIMS系統應運而生,其核心正是利用物聯網技術打通數據壁壘,實現冷端全鏈條的智能感知與協同優化。

二、 物聯網技術驅動:環際低碳CIMS系統的核心架構

環際低碳CIMS系統并非簡單的設備疊加,而是一個深度融合物聯網、大數據分析與專家算法的智能生態系統。

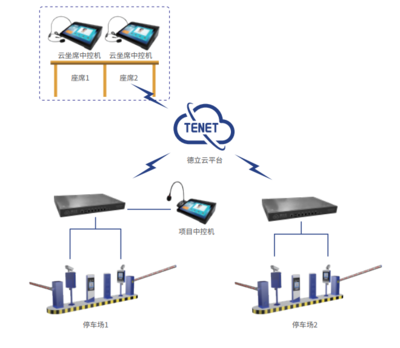

- 全面感知層:在凝汽器、循環水泵、冷卻塔風機、管網等關鍵節點部署高精度傳感器網絡,實時、連續采集溫度、壓力、流量、水質、振動等全方位數據,形成冷端系統的“數字孿生”基底。

- 可靠傳輸層:利用工業物聯網網關與專用通信協議,確保海量監測數據安全、穩定、低延時地傳輸至云端或本地數據中心,打破信息孤島。

- 智能分析層(核心):這是系統的“智慧大腦”。它內置了先進的傳熱計算模型、污垢預測模型以及基于機器學習的歷史數據分析模型。系統能夠:

- 實時診斷與預警:自動計算凝汽器端差、清潔系數、冷卻塔效率等關鍵性能指標,及時發現性能偏離并預警結垢趨勢、設備異常。

- 多目標協同優化:綜合考慮機組負荷、環境條件(氣溫、風速)、電價、水價等因素,動態給出循環水泵運行組合、冷卻塔風機啟停、膠球清洗裝置投運等的最優策略,在保證真空的前提下,追求“電耗+水耗+維護成本”總和的最小化。

- 能效分析與報告:自動生成性能報表、節能評估報告,為管理決策提供直觀、量化的數據支撐。

- 精準執行層:將優化指令自動或經確認后下發至水泵、風機、清洗裝置等執行單元,形成“感知-分析-決策-執行”的閉環自動控制,將優化策略落到實處。

三、 綜合效益增量3%-10%:從理論到實踐的破局成果

環際低碳CIMS系統在多家大型鋼企自備電廠的實踐應用表明,其帶來的效益提升是全面且可量化的:

- 直接經濟效益:通過優化運行,平均提升凝汽器真空0.5-2 kPa,降低發電煤耗1-4 g/kWh。結合水泵、風機的節能調度,可使冷端系統綜合廠用電率顯著下降。初步統計,整體可實現3%-10%的冷端綜合經濟效益增量,投資回收期通常在1-2年內。

- 節能降耗效益:直接減少發電煤耗,等同于降低碳排放。優化用水策略,減少了循環水補水量和排污量,節約了寶貴的水資源。

- 安全與運維效益:7x24小時狀態監測與預警,變“被動檢修”為“預測性維護”,避免非計劃停機,延長設備壽命,降低維護成本。

- 管理提升效益:將冷端運行從“經驗驅動”升級為“數據驅動”,提升了運行管理的精細化、智能化水平,減輕了人員勞動強度。

四、 助推綠色發展:CIMS系統的深遠意義

環際低碳CIMS系統的成功應用,其意義遠超單個企業的經濟效益提升:

- 為高耗能行業綠色轉型提供了可復制的技術路徑:它證明了通過物聯網、大數據等數字化技術對傳統生產環節進行深度改造,能夠有效挖掘存量設施的節能潛力,是實現降本增效與減碳雙贏的利器。

- 推動了電廠智能化進程:CIMS作為電廠智能運維(AIOps)的重要組成部分,為構建全廠級智慧能源管理系統奠定了堅實基礎。

- 增強了企業核心競爭力:在碳約束日益收緊、能源成本高企的背景下,提升能效就是提升企業的生存與發展能力。CIMS系統幫助鋼企電廠構筑了可持續的低碳成本優勢。

面對綠色發展的時代要求,破局之道在于科技創新與產業升級的深度融合。環際低碳CIMS系統以物聯網技術為針,以智能算法為線,精準“繡”出了鋼企電廠冷端系統的能效新圖景。其實現的3%-10%綜合效益增量,不僅是一個亮眼的數字,更是中國工業向精細化、智能化、綠色化邁進的有力印證。隨著技術的不斷迭代與推廣,此類解決方案必將在更廣闊的工業領域綻放光彩,為“雙碳”目標的實現貢獻堅實的技術力量。